SMT生產線焊接充氮氣的原因 氮氣保護焊接的核心優勢

發布時間:2026-01-27 16:48:38 分類: 新聞中心 瀏覽量:82

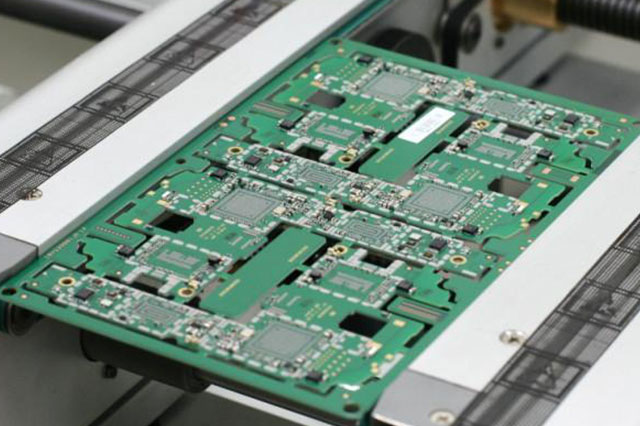

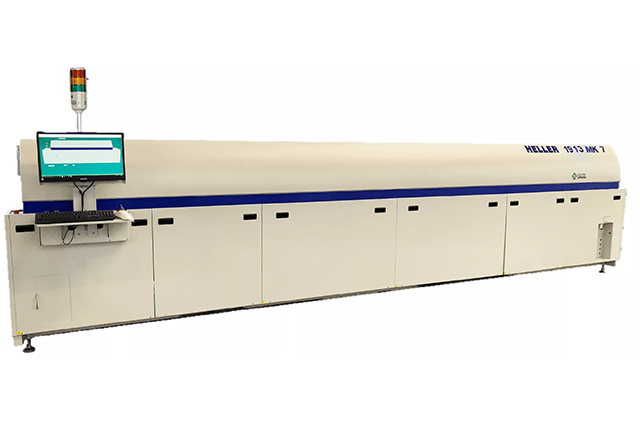

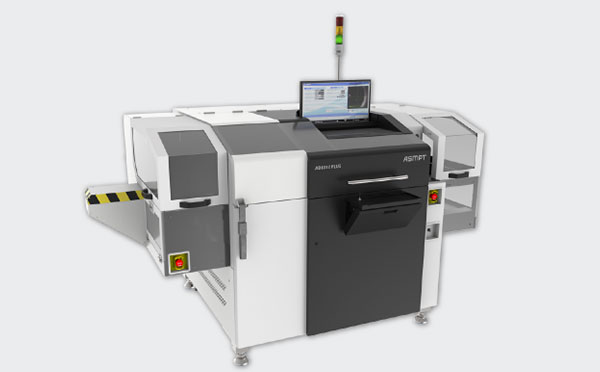

SMT生產線中回流焊、波峰焊加氮氣的核心目的是通過構建惰性氛圍隔絕氧氣,減少氧化、提升焊點質量與可靠性,尤其適配無鉛焊料、高密度 / 細間距器件及高可靠性場景。以下是詳細作用與原理:

一、抑制氧化,減少焊點缺陷

氮氣是惰性氣體,可快速置換焊接區域(如回流爐、波峰焊錫槽)空氣中的氧氣,通常將氧含量降至 500ppm 以下,高端工藝甚至要求低于 50ppm。這能避免 PCBA焊盤、元器件引腳、熔融焊料在高溫下氧化,防止形成阻礙焊料潤濕的氧化層,減少虛焊、假焊、焊錫球、空洞等缺陷,提升焊點電氣連接性與機械強度。

在波峰焊中,氮氣還能大幅減少錫渣生成,降低焊料損耗與設備維護成本,同時讓焊料流動更順暢,改善對可焊表面的潤濕效果。

二、提升焊料潤濕性與流動性

氮氣氛圍可降低焊料表面張力,增強焊料流動性與潤濕性,使焊料更均勻鋪展在焊盤上,潤濕面積可提升 20%-30%,助力細間距器件(如 QFN、BGA)和高密度 PCBA 的焊接,減少橋連等問題。

對無鉛焊料而言,其熔點高于傳統有鉛焊料,高溫下更易氧化,氮氣保護能彌補無鉛焊料潤濕性稍差的短板,保障焊接質量。

三、降低焊接溫度,保護敏感器件

氮氣環境下焊料潤濕性提升、氧化減少,可適當降低焊接峰值溫度,減少高溫對芯片、電容等熱敏元器件的熱損傷,同時降低 PCBA 基板的熱應力,避免變形或分層。

四、優化助焊劑效能,減少殘留物

空氣中焊接時,助焊劑需持續對抗新生成的氧化層,消耗更多活性成分并產生大量殘留物。氮氣氛圍能減輕助焊劑抗氧化壓力,提升其去除氧化層的效率,減少助焊劑用量與后續清洗成本,適配免清洗助焊劑工藝。

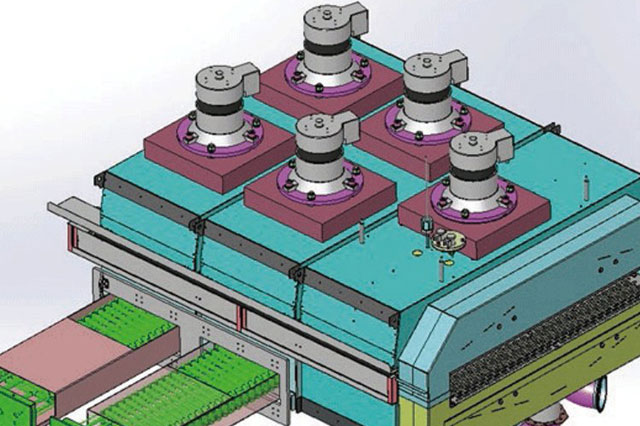

四、降低空洞率,保障復雜焊點質量

對于 BGA、QFN 等底部終端器件,氮氣可讓焊膏更均勻地融合,減少因表面張力不匹配導致的空洞,提升焊點熱傳導與電性能,同時在雙面回流中防止第一面焊點二次氧化,穩定熔融焊料狀態,避免元器件移位。

五、提升長期可靠性

減少氧化可避免焊點形成脆性氧化層和不均勻的金屬間化合物(IMC),降低長期使用中焊點開裂、接觸不良等風險,延長 PCBA 使用壽命,這對汽車、航空航天、醫療等領域的高可靠性產品尤為重要。

氮氣焊接雖會增加設備與氣體成本,但在提升良率、減少返工、適配先進工藝與高可靠性需求上的收益顯著。實際生產中可根據產品類型、工藝要求與成本預算,選擇合適的氮氣純度(通常 99.99%)與流量控制方案。